Seit Bestehen der Ideenschmiede haben wir für unsere Kunden eine große Anzahl an Projekten umgesetzt. So gut wie alle unserer Sondermaschinen, die wir im Rahmen dieser Projekte verwirklicht haben, waren Unikate. Ein richtiger Schwerpunkt bei unseren Sondermaschinen lässt sich nicht ausmachen.

Flexibilität mit Qualität lautet das Schlüsselwort – und darin sind wir spitze!

Auf unseren Produktionsmaschinen werden sowohl kleine Artikel wie Tastaturbauteile, als auch große wie PKW Rücksitzbänke hergestellt. Ein Blick in unsere Referenzen belegt, unsere Sondermaschinen sind in sehr vielen Branchen vertreten:

- Automobilindustrie

- Elektronikindustrie

- Kosmetikindustrie

- Lebensmittelindustrie

- Verpackungsindustrie

Dabei entwickeln und fertigen wir sowohl Roboter-Entnahmehandlings für Spritzgussteile, einfache Vorrichtungen für die Montage von Prototypen, als auch komplexere Handmontageplätze, so wie vollautomatische Rundtakt- oder Lineartaktkonzepte für die Serienproduktion bei sehr hohen Stückzahlen. Ob wir dabei für unser Antriebskonzept Pneumatik, Robotik, Servotechnik, Linearantriebe oder klassische Kurventechnik einsetzen, hängt immer von den Anforderungen ab, die Sie und Ihr Produkt an uns stellen. Gemeinsam mit Ihnen und unter Berücksichtigung all Ihrer Vorgaben entwickeln wir das für Sie am besten geeignetste Konzept und bringen dieses für Ihr Angebot auch schon zu Papier.

Kommen Sie einfach mit Ihrer Aufgabenstellung auf uns zu, wir beraten Sie gerne und erstellen Ihnen ein lukratives Angebot.

Sonderzuführungen

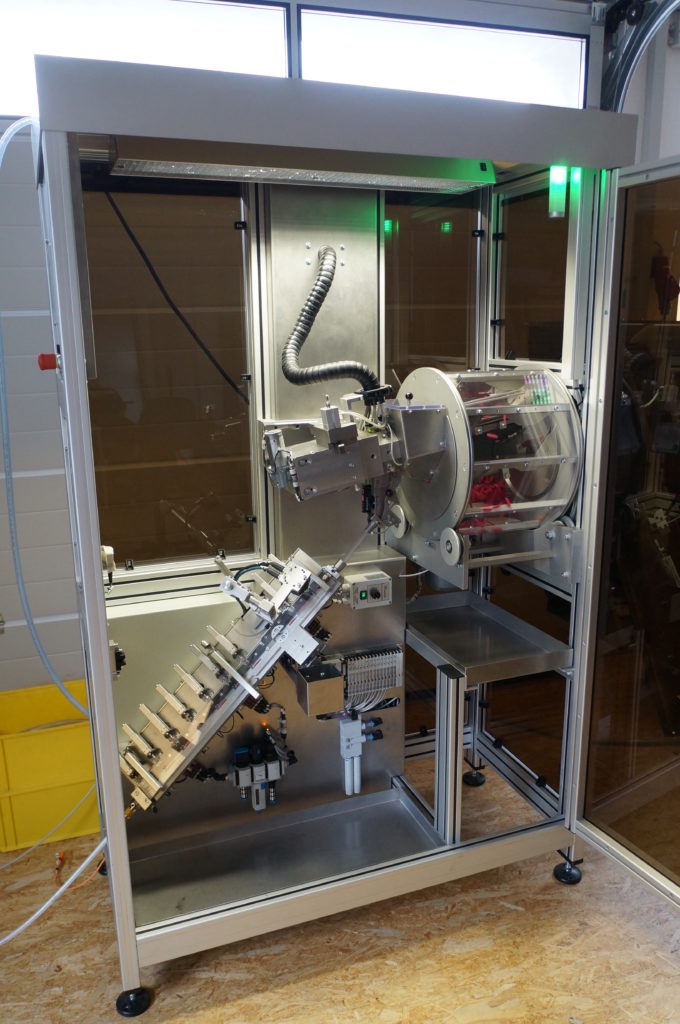

Mit unserer Kaskaden-Zuführung für nicht-staufähige Artikel haben wir eine einst speziell für Mascara Bürsten entwickelte Zuführung auch für andere Produkte zur Serienreife gebracht. Neben Mascara Bürsten lassen sich unter anderem Dental-Bürsten, Lip Gloss Applikatoren oder Druckfedern mit ihr vereinzeln und zuführen. Die Sortierung ist also bestens geeignet für zylindrische Artikel, die sich leicht wieder verhaken können und daher nicht-staufähig sind.

Die hohe Leistung bis zu 85/min Artikeln als „Single“-Variante, bzw. 170/min Artikeln als „Duplex“, eine eigene und damit unabhängige Steuerung, sowie eine berührungslose Lageerkennung mittels Kamera sind die bestechenden Merkmale dieses Anlagentypes.

Leicht zu wechselnde Formatsätze garantieren ein breites Anwendungsfeld für unterschiedliche Typen. Gepaart mit dem geringen Platzbedarf passen sich diese Systeme optimal in Ihre bestehende Produktion ein.

Auf Wunsch liefern wir Ihnen selbstverständlich den geeigneten Montageautomaten für unsere Zuführung.

Wollen Sie ein Produkt automatisieren, das auf die oben genannte Beschreibung zutrifft, dann fragen Sie uns doch einfach an.

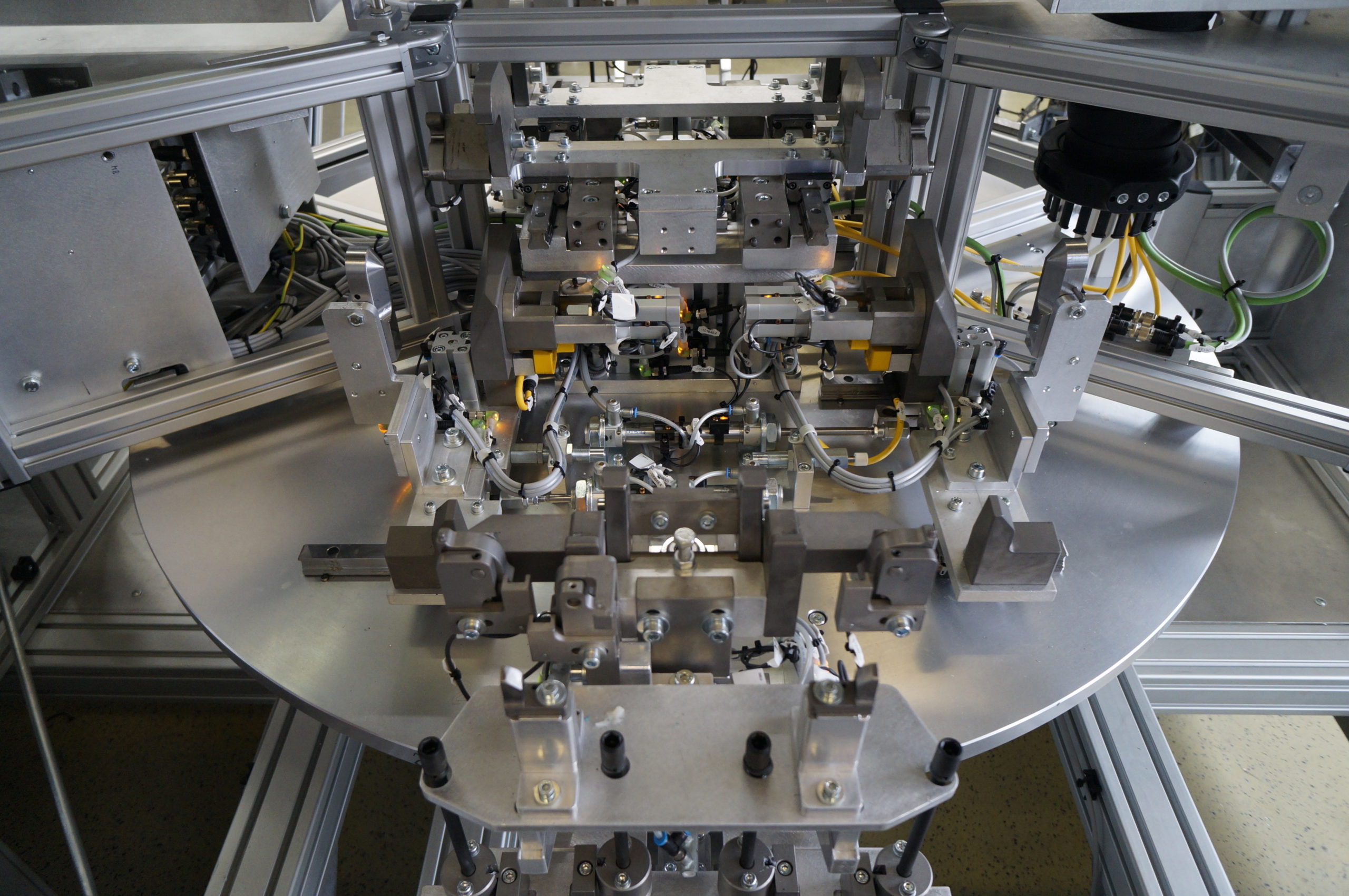

Rundtaktautomaten

Wir wägen immer sorgfältig ab zwischen möglichen Grundkonzepten einer Sondermaschine und sprechen die Optionen mit Ihnen vorher genau durch. In vielen Fällen setzen wir dabei auf das Rundtaktkonzept. Ob wir pneumatische oder kurvengesteuerte Manipulatoren einsetzen, hängt ganz von den Anforderungen ab, die Ihr Produkt und Ihre Prozesse an uns stellen. Die Vorteile des Rundtakters liegen dabei klar auf der Hand:

- Hohe Positionier – und Wiederholgenauigkeit

- Kostengünstiger als Lineartransferkonzepte da weniger Bauteile

- Hohe Taktleistung

- Hohe Verfügbarkeit

- Robuster Aufbau

- Lange Lebensdauer

- Kein zusätzliches Indexieren notwendig

Als einer von wenigen Sondermaschinenbauern sind wir zudem auf die Entwicklung und Herstellung von kurvengesteuerten Rundtaktautomaten spezialisiert. Wir haben sowohl ein eigenes Handlings Modul, als auch Pressenmodul entwickelt, dass uns ermöglicht mit bis zu 16 Bearbeitungsstationen und 125 Takten /min, Produkte bis zu 100mm Durchmesser zu verarbeiten. Sehen Sie hierzu auch den Unterpunkt Kurvengesteuerte Anlagen.

Aber auch die Ausführung als Rundtaktanlage mit pneumatischen Antrieben in den Stationen realisieren wir regelmäßig.

Wir beraten Sie gerne welches Konzept für Sie besser geeignet ist.

Lineartaktautomaten

Lineartakt bzw. auch Längstransfer-Anlagen bilden ein weiteres Grundkonzept das wir gerne heranziehen, wenn viele unterschiedliche Montageprozesse gefordert sind. Für den Produkttransport gibt es dabei eine Fülle an möglichen Prinzipien, die wir alle schon umgesetzt haben.

- Kettentransport

- Rechentransport

- Werkstückträgersystem (lose Verkettung)

- Lineartakt-System (starre Verkettung)

- Linearmotorgetriebenes Palettiersystem (frei programmierbar)

Die Vorteile von Lineartakt-Automaten bestechen dabei durch:

- Nahezu jede Technologie integrierbar

- Erhöhte Flexibilität

- Gute Zugänglichkeit zu allen Bearbeitungsstationen

- klare Bedienerseite

- eindeutiger Materialfluss

Auch hier sind unterschiedlich Antriebskonzepte der Handling-Module oder anderer Prozessaggregate denkbar.

- Kurventechnik

- Robotik

- Servotechnik

- Linearantriebe

- Pneumatik

Wenn Ihre Anforderungen an Prozesse und Produkt bekannt sind, legen wir im Dialog mit Ihnen ein geeignetes Konzept vor. Wir setzen immer das ein, was für Ihr Produkt und Ihre Prozesse und Anforderungen geeignetste ist.

Kommen Sie auf uns zu, wir beraten Sie gerne!

Kurvengesteuerte Anlagen

Unsere Kunden erwarten von uns Produktionsmaschinen, die hochinnovativ und hochflexibel sind und denken dabei meist an Servotechnik, Direktrantriebe, oder Roboter, die mit der modernsten Netzwerktechnik verdrahtet werden und mit der neuesten Software programmiert werden. Darüber hinaus müssen unsere Anlagen so einfach in der Handhabung und so kostengünstig in der Anschaffung wie möglich sein, weswegen man geneigt ist in diesem Falle auf pneumatische Antriebe zurückzugreifen. Eine Technik wird dabei von vielen aber oft außeracht gelassen, da sie als unflexibel und überholt verschrien ist – die Kurventechnik. Diese Meinung mag in einigen Fällen auch ihre Berechtigung haben, aber in Zeiten steigender Energiepreise, und der Forderung nach immer effizienteren Maschinen, wobei die Forderung nach geringen Wartungskosten bei gleichzeitig hoher Taktleistung noch im Vordergrund steht, ist gegen die klassische Kurventechnik in vielen Anwendungsfällen noch immer kein Kraut gewachsen. Die Vorteile der Kurventechnik liegen dabei klar auf der Hand:

- Höhere Leistung, trotz niedrigerem Energieeinsatz. Während bei Servoantrieben eine Bearbeitungsruhe dazu führt, dass das komplette System erneut beschleunigt werden muss, werden mechanische Kurven meist mit konstanten Drehzahlen angetrieben. Dadurch treten im Vergleich kleine Antriebsmomente auf.

- Mechanische Kurven besitzen präzise und wiederholgenaue Bewegungsendlagen, während pneumatische Bewegungen daran oft scheitern, da sich im Laufe der Zeit etwa die Endlagendämpfung oder ein externer Anschlag abgenutzt hat.

- Mechanische Kurven sind sehr langlebig. Sollten sie nach vielen Jahren dennoch einmal ausfallen, lassen sie sich aber relativ einfach ersetzen, während dies bei der Servotechnik oft an der Schnelllebigkeit der Elektronikkomponenten scheitert. Hier kann es schnell zu einer Inkompatibilität zwischen Elektronik und Motor kommen.

- Die Inbetriebnahme mechanischer Kurvengetriebe ist sehr einfach, da alle möglichen Einstellungen auf einfachen Hebelgesetzen und anderen mechanischen Prinzipen beruhen.

- Bei mechanischen Bewegungssteuerungen ist das Zusammenspiel der Bewegungen automatisch gesichert. Im Gegensatz zur Robotik oder Servoantrieben müssen Einzelbewegungen nicht programmtechnisch gegeneinander abgesichert werden.

- Kurvengesteuerte Anlagen verfügen zudem über eine höhere Verfügbarkeit. Zeitraubende Referenzfahrten werden im Vergleich zu Servo- oder pneumatischen Antrieben selbst nach einem plötzlichen Anlagen-Stillstand (z. B. Not-Halt oder nach dem Einschalten) nicht benötigt.

Das Gesamtkonzept ist also der Schlüssel zur wahren Effizienz. Deshalb setzen wir die Kurventechnik überall dort ein, wo sie sinnvoll ist. Denn wir haben immer Ihren TCO (Total Cost of Ownership) im Blick. Und da wir auch die anderen Techniken beherrschen, können wir die Vorteile aller Antriebskonzepte vereinen und kreieren Ihnen damit immer die beste Lösung.

Werkstückträgeranlagen

Handmontage - Arbeitsplätze

Im Laufe der letzten Jahre hat sich eine weitere Art von Sondermaschinen hervor getan – die Handarbeitsplätze. Dabei legt ein Werker Bauteile in eine Vorrichtung auf der Anlage ein, verlässt den Gefahrenbereich und startet die automatischen Montageprozesse beispielsweise durch Betätigen eines Zweihandschalters oder Verlassen eines Lichtgitters. Die Montage- und Fügeprozesse werden anschließend vollautomatisch von der Maschine übernommen, der Werker muss anschließend nur noch die fertigen Baugruppen wieder entnehmen und neue Bauteile einlegen.

Unter Handmontage Arbeitsplätzen verstehen wir deshalb nicht nur einfache Vorrichtungen, bei denen alle Bearbeitungsvorgänge am Produkt mit Hand ausgeführt werden. Vielmehr verstehen wir darunter auch sehr komplexe Maschinen mit teilweise mehr als 50 pneumatischen, hydraulischen oder auch elektrischen Antrieben.

Vor allem in der Serienproduktion größerer Baugruppen, wie zum Beispiel Sitzgestelle, kommen diese Anlagen zum Einsatz, da sich derartige Bauteile nicht einfach automatisiert zuführen lassen. Aber auch bei Produkten mit niedrigeren Stückzahlen sind derartige Maschinen ökonomisch sinnvoll. Oft geht es bei Handmontage Arbeitsplätzen aber auch um reproduzierbare und verfolgbare Prozesse am Produkt, weswegen derartige Maschinen oft mit Trace Ability und RFID Systemen ausgestattet werden. Auch Markierungssysteme zum Aufbringen von Seriennummern werden hier oft eingesetzt.

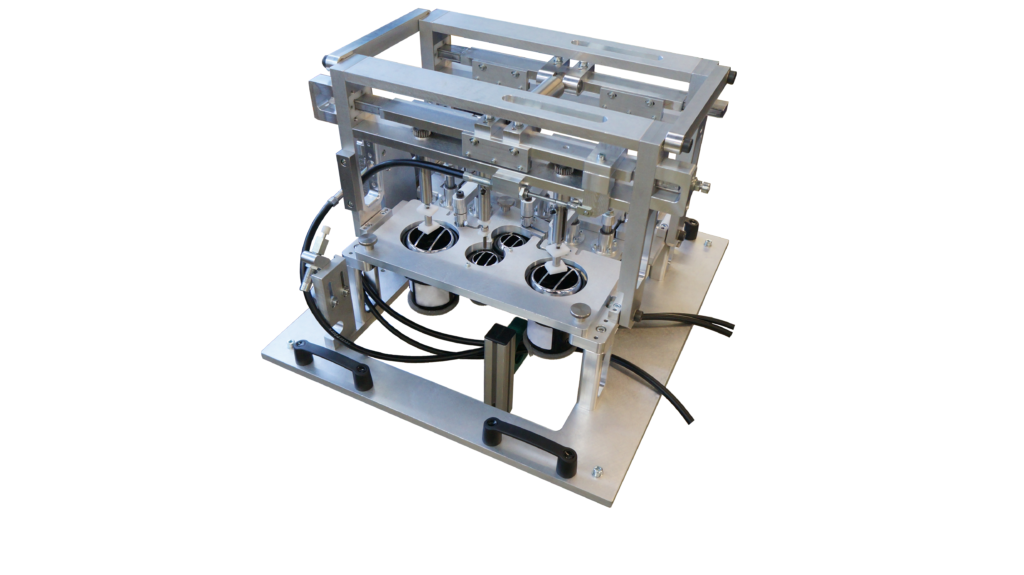

Vorrichtungsbau

Unter Vorrichtungen verstehen wir einfache meist rein mechanische oder pneumatische Vorrichtungen zum Aufbau von Musterteilen aus der Vorserienproduktion. Aber auch Greifsysteme für Roboter zum Entnehmen von Spritzgussteilen aus Werkzeugen bzw. zum Einlegen von Vorprodukten in ein Spritzgusswerkzeug. Darüber hinaus liefern wir Ihnen zum Beispiel auch Transportbänder, Modulkettenbänder und vieles andere, was Sie nicht von der Stange bekommen.